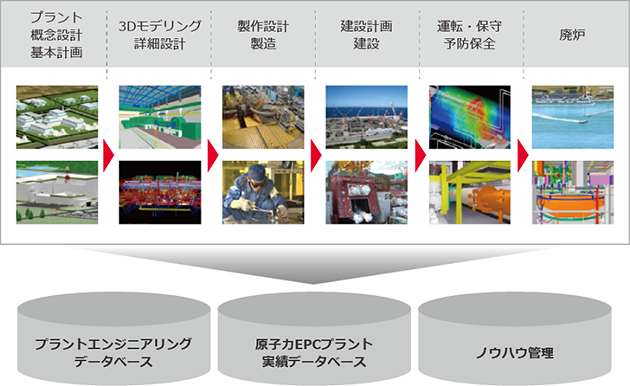

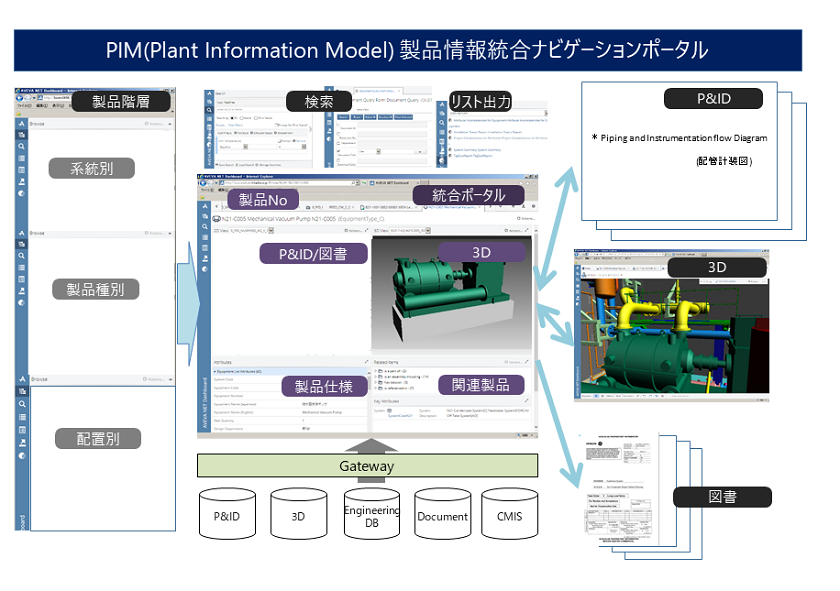

当社では、原子力発電プラントおよび燃料サイクル施設の建設・保全を含むビジネス・セグメントにおいて情報技術の適用を強力に推進しています。3D-CADシステムによるプラント設計に始まり、各種製作図面、据付図、さらに、現地据付作業や保守点検の進捗状況や記録に至るまでの情報を一元的に管理する統合エンジニアリングデータベースを構築、プラント・施設のライフサイクルに渡り情報蓄積・活用することで、品質管理の強化や合理的なプラント設計・建設・保守計画を図っています。

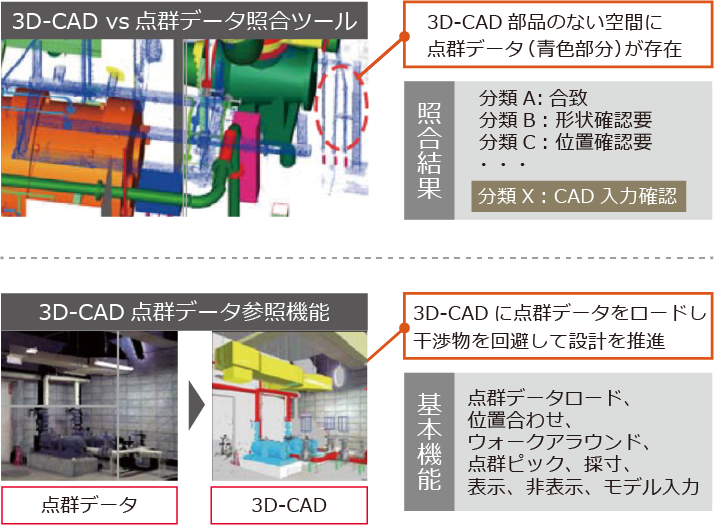

当社では、原子力発電プラントの建設・保守業務においてレーザ計測にて取得した点群データを活用しており、現場での配管ルート新設のための寸法計測や3D-CADモデルの構築、施工図作成などに利用しています。

一般的に、点群データからの3D-CADモデル構築の工数短縮が大きな課題となっていますが、当社では点群データから3D-CADアズビルト化する際の人手による目視作業や、モデル化作業のボトルネックを解消する2種類のツールを開発しました。

(1)3D-CADと点群データを照合し、3D-CADが点群データと一致するもの、形状が異なるもの、位置がずれているものといった分類をする3D-CAD vs点群データ照合ツールを開発しました。

本ツールは点群データにICP(Iterative Closest Point)処理を行い3D-CAD部品との距離や偏差で分類を行っています。

(2)自社開発の3D-CADに点群データをロードして、設計者が点群データを参照しながら直接に3D-CADアズビルと作業を行う基本機能(点群データロード、位置合わせ、ウォークアラウンド、点群ピック、採寸、表示・非表示、モデル入力など)を開発しました。

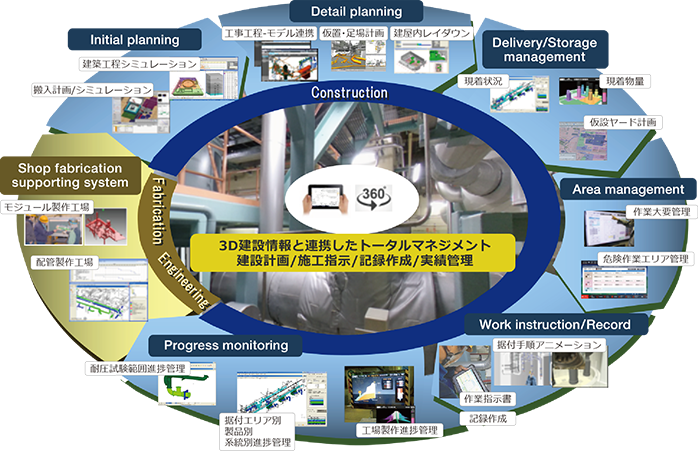

当社では、3D設計情報と連携した統合プラント建設システムを構築し、次世代を見据えた建設管理高度化に取り組んでいます。

統合建設管理システムを活用し、原子力発電プラントの建設計画、施工指示や記録、施工実績を一元管理しています。

例えば、計画時点では、施工工程と物量情報や3Dモデルとの連携により効率的に据付手順を検討できます。施工時点では設計指示情報や記録帳票を電子化し、膨大な施工物量を効率的に消化できます。工程連携の施工予定や施工実績・測定記録にアクセスし、各種施工分析にも役立てることが可能です。

現地事務所ではICT技術を活用したスマートオフィス化を進めています。例えば大型モニターの情報掲示板を複数設置し、日々の安全周知事項を表示したり、朝礼の様子を多地点に放送して分散朝礼に役立てています。また、大型モニターに触れることで作業予定情報や施工進捗、現場教育コンテンツなど多くの情報にアクセスすることが可能です。

このように、現地に情報の受発信拠点を増やし、建設業務を効率的に進めるためのシステム導入を進めています。

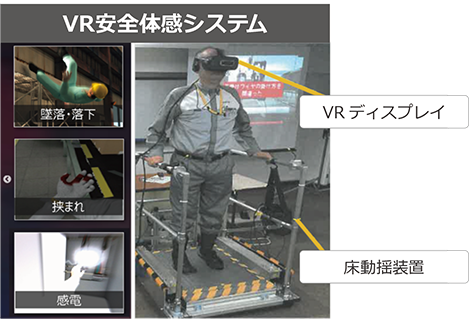

原子力発電所では、1,000名を超える作業員が安全を最優先に毎日作業を行っています。その作業員一人ひとりが災害の発生を未然に防止することを目的として、VR(バーチャルリアリティ)技術を利用した教材を用いた教育を実施しています。この教育によって擬似的な災害を体験し、恐怖を感じることにより、過去の失敗を自分のものとしてとらえ、災害防止に関する知識を習得するとともに危険感受性を高めています。

このような安全管理の高度化を図ることで、原子力発電所における災害発生ゼロをめざしています。

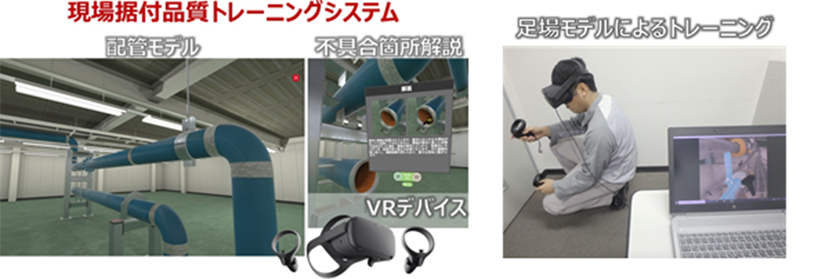

プラント設備や工事エリアを模擬した配管モデルや足場モデルを構築し、据付品質トレーニングにも活用しています。現場に近いVR空間を歩いて覗いてモデル内に作り込まれた不具合箇所をチェックすることで、経験の浅い人でも不具合を見つけ出す目を養うことができ、実施工でのミスを減らすことにつながります。

このように、座学教育やOJTの充実に加えてVR等の最新技術を導入することによって、原子力発電所における施工品質の確保とさらなる向上に取り組んでいます。

原子力発電所の建設工事では大型モジュール工法を採用しています。モジュール工法は機器・配管・弁や構造ストラクチャを一体化した“モジュール”と呼ぶ製品集合体を予め工場や現地ヤードで組み立て、一体的に建物内に搬入して据え付ける工法です。そのバランスや剛性、搬入後の据付性等の多角的な評価と高度なエンジニアリングによってくみ上げるモジュールには、600トンを超える大型ものまであります。

そこで、通常の能力の揚重機では困難な大型モジュール工法を実現するため、大型クローラクレーンを利用しています。新型のクローラクレーンは1,200トンの揚重能力があり、超重量の大型モジュールの搬入や、広範囲への製品吊り込みが可能です。

このように、大型モジュール工法と大型クローラクレーンによって原子力発電所を構成する膨大な数の設備を効率的に搬入することで、工事期間の短縮に寄与しています。